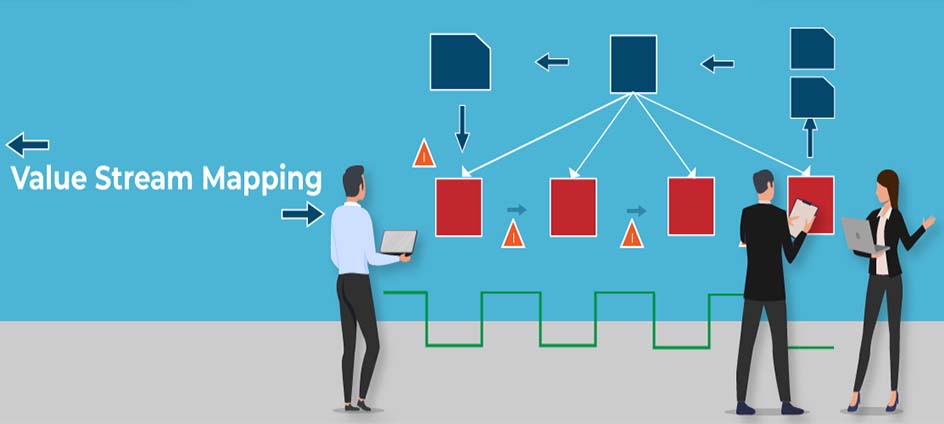

Value Stream Mapping (VSM)

Yalın Üretim Teknikleri 2.Dünya savaşı sonrasında yaşanan finansal darboğazların ve endüstriyel rekabetin sonucunda Japonya’da ortaya uygulanmaya başlandı. Bir miktar otoriter yönetimlerin baskısıyla yol alırken sonuçlar alınmaya başlayınca zamanla insanların zihinlerinde kabul görmeyi başardı. Bugün itibari ile tüm dünyada üretim sektörü başta olmak üzere her alanda kullanılan Yalın Üretim Teknikleri proseslerde katma değeri olmayan faaliyetlere odaklanmak suretiyle israf avcılığını amaçlar.

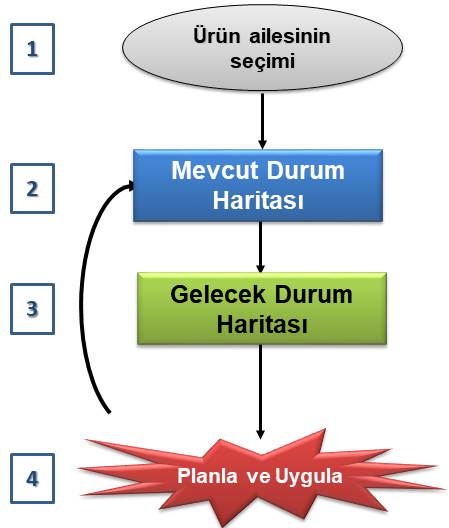

VSM (Değer Akış Haritalama) işte bu Yalın Üretim uygulamalarının temel araçlarından biridir.

VSM (Değer Akış Haritalama) Nedir?

Value Stream Mapping (Değer Akış Haritalama); isminden de anlaşılacağı üzere bir ürün yada hizmetin hayata geçirilme süreci boyunca ortaya konulan faaliyetleri tedarik zinciri üzerinden analiz etmekte kullanılır. Amaç; süreç adımlarında;

- Darboğazlar

- Fazla stok,

- Hat dengeleme

- 5S

- Ayar süreleri

- Fazla stok yada dengesiz stok

- Fazla hareket yada bekleme

gibi israf kaynaklarını göz önüne sermektir. Pratikte bu amaç için firmada anlık fotoğraf çekilir. Anlık olarak kaydedilen bu görüntü firmanın ilgili ürün yada hizmete özel Mevcut Durum Haritasıdır.

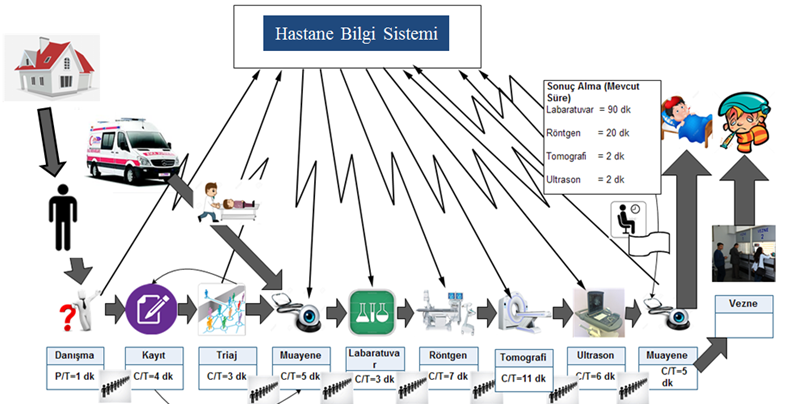

Mevcut Durum Değer Akış Haritası

Bir ürün yada hizmet üzerinden tedarikçiden başlayarak müşteriye (hizmeti alan kişi yada kurum) kadar giden süreç sahadan anlık veriler toplanarak haritalanır. Bilgilerin bir bölümü (stok miktarları, çevrim zamanları, katma değersiz süreler, proses dizaynı vs.) sahadan toplanırken, anlık olarak tespit edilemeyecek veriler (OEE, Ayar frekansı, Ayar süreleri, Takt time vs) ilgili birimlerden alınarak harita tamamlanır.

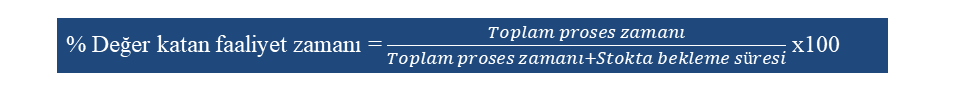

Son olarak referans durumu belirlemek için Değer Katan Faaliyet Oranı % olarak hesaplanır:

Mevcut durum fotoğrafı çekilerek ekip bir araya gelir. Analiz ve gelişim için seçilen süreç, ilgili bilgilerle birlikte artık masaya yatırılır haldedir. Bu aşamada maksimum fayda elde edebilecek iyileştirme konuları üzerinden Gelecek Durum Planı yapılır.

Gelecek Durum Değer Akış Haritası

Mevcut durum üzerinden iyileştirme fırsatları minimum kaynak maksimum fayda yaklaşımıyla değerlendirilir. Çevrim zamanı iyileştirme, SMED, 5S, Hat dengeleme gibi iç kaynaklarla yada layout değişikliği, modernizasyon gibi dış kaynaklara iyileştirme fikirleri ortaya çıkabilir. İyileştirme toplantılarının tam bu aşamasında yatırım gerektiren yada herhangi bir şekilde destek ihtiyacı olması muhtemeldir. Bu nedenle bu toplantılarda karar vericiler (Sporsor, üst yönetim gibi)’inde yer alması fikirlerin kararlara dönüştürülerek faaliyet planlarına taşınması sürecini hızlandırır.

Gelecek Durum Değer Akış Haritası hazırlanırken söz konusu iyileştirmelerin meydana getireceği katkılar hesaplanarak haritalama oluşturulur. Faaliyet planı gerçekleşme esnasında oluşan sapmalar ile harita güncellenir (genellikle bu farklar pozitif yönde olur).

VSM Nerede Kullanılır?

Sektörden bağımsız olarak ürün yada hizmet yaratan her süreçte VSM (Değer Akış Haritalama) yapılabilir. Ürün söz konusu olduğunda hammadde halinden nihai hale gelene kadar tüm süreç adım adım mercek altına alınır. Hizmet söz konusu olduğunda ise aynı mantıkla müşteri ve/veya faaliyeti gerçekleştiren üzerinden gidilerek değer akış analizi yapılır.

Yalın Dönüşüme başlayan organizasyonlarda sık yapılan hatalardan biri ihtiyaçların doğru tespit edilememesi nedeniyle uygulanan yanlış yada gereksiz faaliyetler ve buna bağlı olan kaynak israfıdır. Değer Akış Analizleri her bir alt prosese odaklanmakla birlikte tedarikçi-müşteri prosesler arası iletişimi de göz önüne serer. Organizasyonun başından son aşamasına kadar çekilen anlık fotoğraf ile üzerinde odaklanılması gereken konular ağırlıklarıyla birlikte göz önüne serilir. Dolayısıyla minimum kaynak ile maksimum fayda yaratacak fırsatlar üzerinden Yalın Tekniklerin kullanımı gerçekleştirilebilir.