SMED (Single Minute Exchange of Die)

Özellikle ekipman ağırlıklı üretim yapan işletmelerde performans takibi OEE ile yapılır. OEE alt bileşenlerine baktığımızda karışımıza çıkan 6 büyük kayıptan biri referans değişikliği esnasında yaşanan kapasite kayıplarıdır. Bir proseste ayar süresi; son sağlam üründen (A referansı), ilk sağlam ürüne (B referansı) kadar geçen süredir. Bu esnada üretim durur ve proses sonraki referansa hazırlanır.

Rererans değişikliği nedeniyle meydana gelen kayıp sürelerin uzun olması planlamayı stoklu çalışmaya zorlar ki fazla stokta yine bir israf kalemidir. Dolayısıyla ayar sürelerinin kısaltılması yada sıfırlanması kesintisiz üretim için son derece önemlidir. Bu amaçla 1960’lı yıllarda bir Japon Endüstri Mühendisi olan Shigeo Shingo tarafından SMED (Tekli Dakikalarda Kalıp Değişimi) kavramı geliştirildi.

SMED(Single Minute Exchange of Die) Nedir?

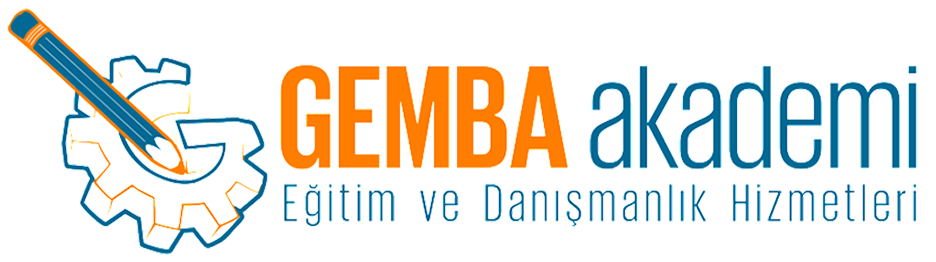

Kelime anlamı olarak “Tekli dakikalarda (10 dakikadan az) kalıp değişimi” olmakla birlikte esas olarak Ayar Süresi Kısaltma amacıyla uygulanır. Bu amaçla yapılan çalışmalarda ayar prosesi adımlara bölünerek süre ölçümleri yapılır. En büyük kayıplar en iyi iyileştirme fırsatlarıdır yaklaşımı ile bir sıralama yapılarak kayıp süreler azaltılır yada ortadan kaldırılır.

SMED Adımları

1. Ayarın her bir adımı için iş analizi yapılır;

Prosesin bir sonraki referansa geçmek üzere durmasından tekrar seri imalata açılmasına kadar geçen süre en küçük adımlara bölünerek ölçülür. Bu esnada ayar için görev yapan personel gerçek durum için doğru fikir verecek yetkinlikte olmalıdır. Alacağımız ölçüm mevcut durumumuzu ortaya koyup SMED çalışmasına yön vereceğinden standart dışı bir durum olmamalı, oluyorsa değerlendirmeye alınıp alınmayacağına proje kapsamı dikkate alınarak karar verilmelidir (Örneğin ayar esnasında yaşanan bir elektrik kesintisi kapsam dışı olacağından kaybedilen süre analize dahil edilmez).

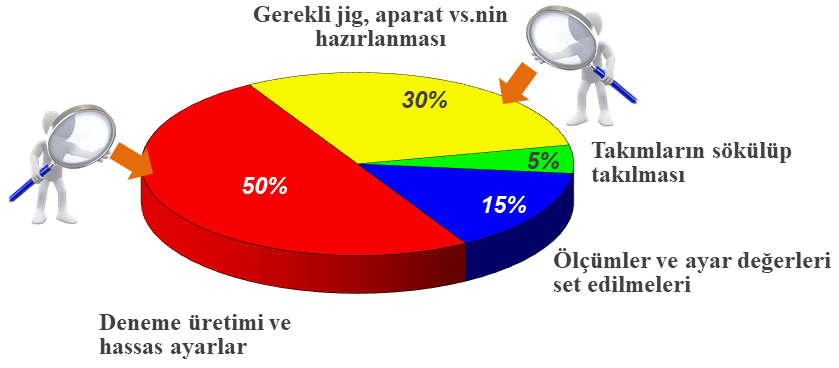

2. Ayar için yapılan işlemler iç setup ve dış setup olarak tespit edilir.

İç Setup: A referansının son ürünü prosesten çıktıktan sonra üretim durur. Artık tekrar seri üretime geçene kadar geçen süre tamamen kayıptır. Kalıp, takım, program vs değişiklikleri bu esnada yapılır. A referansına ait tüm parametreler yerini B referansına ait parametrelere bırakır. Bu esnadaki işler bir formula aracının PitStop’da durum zorunlu müdahalelerin yapılmasına benzetilir.

Dış Setup: Referans değişikliği için yapılacak faaliyetlerin bir kısmı proses devam ederken (A referansına ait üretim bitmeden yada B referansına geçildikten sonra) gerçekleştirilebilir. Fakat analiz esnasında bunların birçoğunun üretim durduktan sonra gerçekleştirildiğini görürüz. SMED çalışmasında çoğunlukla en basit iyileştirme işte bu Dış Setup faaliyetlerinin belirlenerek İç Setup‘tan ayrıştırılmasıdır.

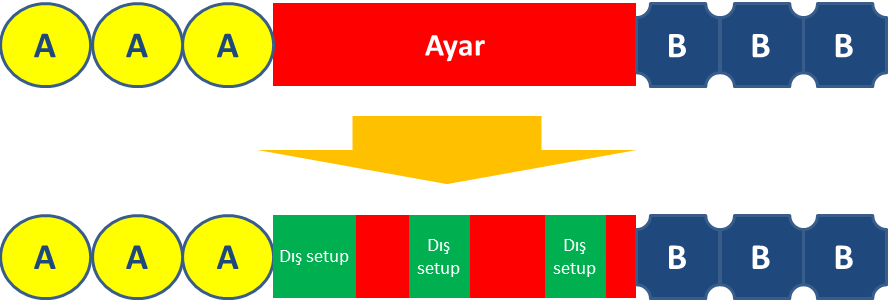

3. İç Setup adımlarına ait sürelerin kısaltılması

Bu aşamada iş analizindeki verilerden yola çıkarak uzun süren işlemlerin çeşitli teknikler kullanılarak kısaltılması yoluna gidilir. Kullanılan tekniklerin bazıları;

- 5S: Kayıpların bir bölümünü takım, ekipman vs aramalar oluşturur. Çalışma alanında yapılacak özellikle “düzenleme” adımıyla bu kayıplar elimine edilir.

- Standart İş: Takım değişimi, ince ayar gibi işler için detay analizler yapılarak optimum metotlar belirlenir ve tüm ayar personelinin işi belirlenen standart ile gerçekleştirmesi sağlanır.

- Beyin Fırtınası: İlgili proseste çalışanlar ve teknik uzmanlardan oluşan SMED ekibi tarafından özellikle sökme, takma, bağlama, operasyonların birleştirilmesi gibi operasyonel iyileştirmeler üzerinde çalışır.

4. Standartlaşma

Bu aşamada elde edilen iyileştirilmiş durum standart hale dönüşür. İlgili talimat ve prosedürler yeni duruma göre revize edilir. Olası saplamalar durumunda düzeltici faaliyetlerle önlem almak için ayar süreleri izlenir.

- Yapılan iyileştirmeler ve kazanımlar tüm ekiple paylaşılır.

- Ayar talimatı, kontrol planı, kontrol listeleri ve ilgili dökümanlar revize edilir ve yayınlanır.

- Belli aralıklarla ayar faaliyetleri denetlenir.

- Adımlara bölünmüş ayar süreleri istatistiksel metotlarla takip edilir.

Neden SMED?

SMED temel yalın üretim tekniklerinden biridir. Müşteri taleplerine hızlı ve esnek cevap verebilmek, daha az stokla çalışabilmek gibi dolaylı katkıların yanında net üretim zamanının artması gibi direkt kazanımlar sağlanır. Ayar kaynaklı duruş sürelerinin kısalması ile oluşabilecek kazançlar aşağıdaki tabloda örneklenmiştir.

| Ayar Süresi | Sipariş Miktarı | Çevrim Zamanı | Operasyon Zamanı | Ayar süresinin 1 ürüne olan maliyeti |

| 4 saat | 100 | 1 dk | 340 dk | %71 |

| 4 saat | 1000 | 1 dk | 1.240 dk | %19 |

| 4 saat | 10000 | 1 dk | 10.240 dk | %2 |

SMED ile sağlanan %50 İyileştirme ile;

| Ayar Süresi | Sipariş Miktarı | Çevrim Zamanı | Operasyon Zamanı | Ayar süresinin 1 ürüne olan maliyeti |

| 2 saat | 100 | 1 dk | 220 dk | %54 |

| 2 saat | 1000 | 1 dk | 1.120 dk | %11 |

| 2 saat | 10000 | 1 dk | 10.120 dk | %1 |