Tek Parça Akışı Nedir? Nasıl Kullanılır Ve Faydaları Nelerdir?

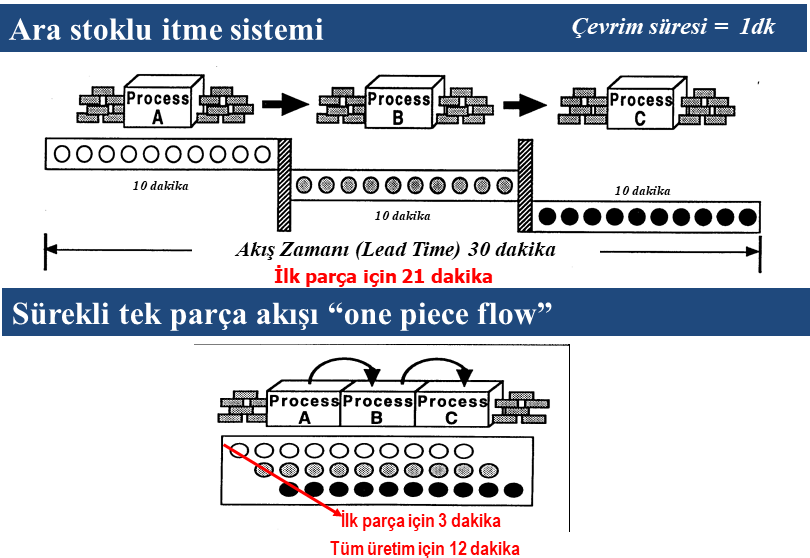

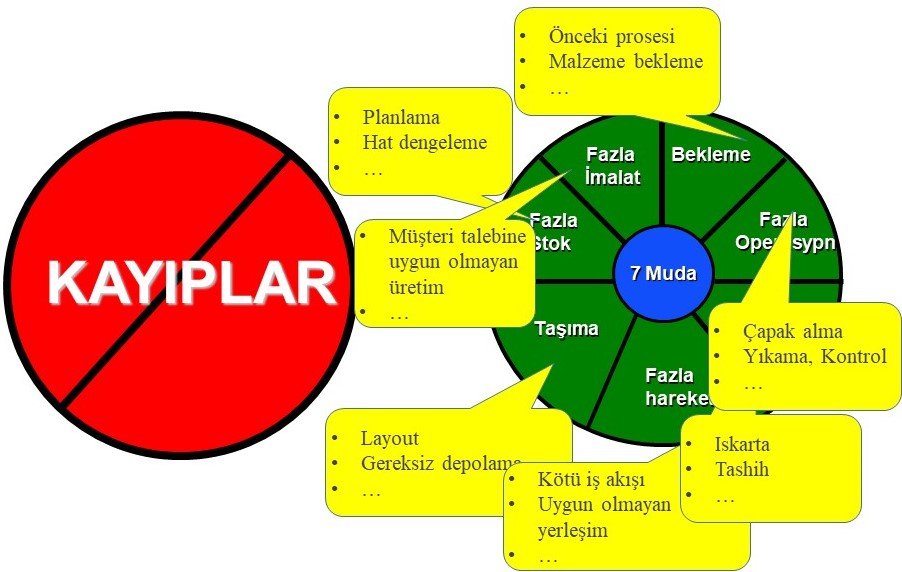

Yalın Üretim Tekniklerinin temel kavramları arasında yer alan Tek Parça Akışı (One Piece Flow), 7 israf kaleminin (Muda) tamamıyla doğrudan yada dolaylı olarak ilişkilidir. Kelime anlamından anlaşılacağı gibi sıralı prosesler arasında tek parça yada minimum sayıda parça bulunmasını hedefler.

Satışa hazır olmayan tüm yarı mamüller (Work in Process-WIP-) işletme için katma değeri olmayan maliyetlerdir.

Neden Tek Parça Akışı (7 Muda ile)?

Yalın Üretim Tekniklerinin tamamı prosesi kesintisiz ve olabildiğince israftan arındırılmış duruma getirmeyi hedefler. Genellikle farklı teknikler birbiriyle etkileşim halindedir. 7 Temel İsraf (Muda) ve Tek Parça Akışının ilişkisi aşağıdaki gibidir.

Fazla İmalat: Müşteri talebinden fazla imalat hem stok maliyeti hem de kalitesizlik maliyeti r iski oluşturur. Tek parça akışı ile üretim istasyonları arasında minimum parça (WIP) bulunur.

iski oluşturur. Tek parça akışı ile üretim istasyonları arasında minimum parça (WIP) bulunur.

Bekleme: Ara stokların fazla olması durumunda bir sonraki prosesin işini bitirmesini beklemek gerekebilir. Bu durum tüm prosesi aksatır. Tek parça akışında kesintisiz ve senkron bir üretim akışı oluşur.

Taşıma: Prosesler arasında ara stoklarla çalıştığımızda biriken parçaları (WIP) bazen ara stok alanına, bazen prosesler arasında taşımak gerekir. Çoğu zaman bu taşımalar forklift, transpalet gibi ekipmanlar gerektirir.

Fazla Operasyonlar: Ara stokta uzun süre bekleyen ürünler için; çevre etkisi yada doğal yapıları itibariyle bir sonraki prosese girmeden önce üzerinde işlem yapılması gerekebilir (temizleme, kumlama, yağlama, kontrol vs).

Fazla Stok: Prosesler arasında ara stokla çalışmak doğrudan toplam stok miktarını arttırır.

Fazla Hareket: Ara stoklar minimum hareketi sağlayan layout’u negatif yönde zorlar. Ayrıca ürünleri bir yerden bir yere taşımak, almak bırakmak için gereksiz hareketler ortaya çıkar. Bu israf faaliyetler prosesin standart bir adımı olarak yerleşir.

Üretim Hataları: Önceki proseste meydana gelen bazı hatalar sonraki proseslerde yakalanır. Bu durumda aradaki stok miktarı doğrudan ıskarta yada rework miktarını belirler. Dolayısıyla minimum ara stok minimum ıskarta anlamında gelir.

Nasıl Çalışır?

Tek Parça Akışı örneklerde olduğu gibi doğrudan israfı azaltmaya yönelik olarak uygulanan bir kavramdır. Maliyetlere ve Kaliteye doğrudan hizmet eder. Ancak üretimde meydana gelebilecek aksaklıklar durumunda tek bir proseste meydana gelen kesinti sıralı olarak tüm sonraki proseslere yansır. Aynı şekilde önceki proseste hatalı üretilen parça sonraki proseste kesintiye neden olur. Bütün bu kesintiler bazen tolere edilemeyecek durumlar oluşturabilir. Bu durumda müşteri için diğer önemli kriter olan Tedarik Süresi‘nde aksamalara neden olur. Ayrıca bir prosesteki kesintiden akıştaki tüm diğer proseslerin etkilenmesi de kayıp maliyetini arttırır.

Dolayısıyla Tek Parça Akışı bir takım proses yeterliliklerini zorunlu kılar;

- Hatalı ürünün sonraki prosese gitmemesi (Error Proof, Poka-Yoke),

- Uygun bir yerleşim planı,

- Standart İş,

- Sıfır yada Düşük ayar süreleri (SMED, OTED),

- Düşük ıskarta ve rework,

- Talepteki dalgalanmalara zamanında cevap verebilen alt tedarikçiler.