Günümüz ekonomi dünyası koşullarında her geçen gün rekabet bir tık daha artmaktadır. Piyasada sürekliliği sağlayabilmek için kaliteli ürünleri uygun fiyatlarla piyasaya aktarmak en önemli uğraş alanıdır. Müşteriler kaliteli ve uygun fiyat seçenekleri ile ürün rekabetine yönelmektedir. Bu yüzden üretim firmaları daha çok yalın üretime daha yatkın olan ürünleri piyasaya sunmaktadır.

Yalın Üretim Nedir?

Yalın Üretim katma değersiz aktivitelerden arındırılmış üretim sistemi anlamına gelir. Yalın prensibi üretim ile anılmakla birlikte organizasyonun bütünü için geçerlidir. Müşteri talebini limitler doğrultusunda karşılayan, minimum kaynakla maksimum çıktı elde edilecek şekilde robust ve değişen şartlara uygun olacak şekilde esnek tasarlanan prosesler Yalın Üretim tanımına uygun faaliyet gösterirler. Bunun için değerin, değer yaratma süreçleri boyunca hiç kesintisiz akıtılmasının sağlanması esastır.

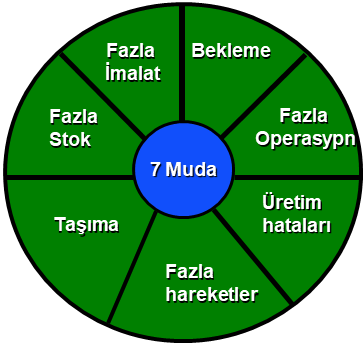

Yalın Üretimin temeli olan israf avcılığı konusunda israf kaynakları analiz edildiğinde 7 temel kayıpla karşılaşırız.

Yalın Üretimde 7 Temel İsraf (Muda) Nedir?

İsraf Avcılığı için kabul görmüş 7 büyük israf (muda) aşağıdaki şekilde tanımlanır;

1) Hatalı üretim: Hatalı bir üründe yapılan tamir israftır.

2) Fazla üretim: Gerektiğinden fazla üretim yapmak israftır. Talep oldukça yapılmalıdır.

3) Fazla stok: Elde fazla tutulan stoklar gereksiz israftır.

4) Bekleme: Makinanın işlemini bitirmesi için beklemek.

5) Gereksiz işler: İşe katma değer katılmalıdır. Değer katılmayan faaliyetler israftır.

6) Gereksiz taşıma: Her türlü malzeme, ekipman, yardımdı ekipman taşınması katma değersiz faaliyet grubuna girer.

7) Gereksiz hareketler: İyi organize edilmemiş iş ortamı israf yaratır.

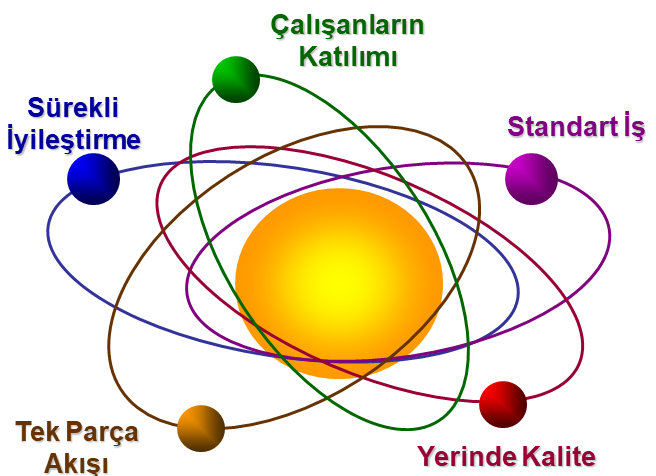

Yalın Üretim Teknikleri Nelerdir?

5S – Görsel Yönetim: Organizasyonda mevcut ve potansiyel kesintilerin kolay bir şekilde fark edilebilir olması Yalın Üretim öncelikli uygulamalarındandır. Bu amaçla sahadaki herşey tanımlı alanlarda olmalı, etiket ve işaretlemeler standart olmalıdır. İşletmeye dışardan gelen herhangi zorlanmadan akışı anlayabiliyorsa görsel yönetim başarılıdır diyebiliriz.

5S Adımları:

SEIRI: Gereksiz ve az gereksi malzemeleri ayıklama ve sınıflandırma aşamasıdır.

SEITON: Herşey için bir yer tanımlanır ve herşeyin yerli yerinde olması sağlanır.

SEISO: Çalışma alanı temiz ve özenli tutulmalıdır.

SEIKETSU: Herkesin bir prosedüre uymasını sağlayacak kontrol mekanizması oluşturmasıdır.

SHITSUKE: Uygunluk ölçülmeli ve periyodik olarak gözden geçirilmelidir.

Standart İş: Sahada iş tanımları adım adım tanımlanarak talimat haline getirilmelidir. Esas olan tüm çalışanların aynı işi aynı metotla gerçekleştirmesidir.

Değer Akış Haritalama (VSM): Malzeme girişinden müşteriye kadar giden akışın anlık olarak fotoğraflanmasıdır. Mevcut durumun analizi yapılarak darboğazlar ve potansiyel iyileştirme fırsatları tespit edilir.

Tam Zamanında Üretim (JIT): Ürünün siparişe istinaden teslim zamanında tamamlanacak bir planlamayla yapılması (önce sat sonra üret). Akışın herhangi bir aşamasında “0” stok hedeflenir.

Toplam Üretken Bakım (TPM): Üretimde sürekliliği sağlamak için ekipman arızalarının yada ekipmandan kaynaklı performans kayıplarının sebeplerinin tespit edilerek sistematik bir şekilde ortadan kaldırılması için kullanılan Yalın Üretim Tekniğidir.

Kanban Sistemi: Üretimde sonraki aşamanın taleplerini çekme metoduyla almaktır. İş emri bir sonraki prosesin tüketimiyle tetiklenir. Böylece gereksiz stoklar ortadan kalkar.

Jidoka: Potansiyel ve mevcut aksaklıkların tam zamanında göz önüne serilmesi tekniğidir.

Poke-yoke: Unutkanlık ve dikkatsizlik gibi konularda insandan kaynaklı olan şeylere karşı sıfır hataya ulaşmayı amaçlayan sistemdir. Sıfır hataya ulaşmak için gerekli dizaynlara ulaşılması durumudur.

SMED: Kısa sürede referans değişikliği (ayar) yapmak için kullanılan tekniktir.

Kaizen: Sürekli iyileştirme tekniğidir. Kaizen uygulayan şirketlerde amaç sürekli iyileştirmenin tüm çalışanlara yayılması ve şirket kültürü haline gelmesidir.

Yalın Üretim Nasıl Uygulanır?

Yalın Üretim rekabet gücünü sürdürmek isteyen tüm organizasyonlar için temel şartların başında yer alır. Yalın Prensiplerin organizasyon tarafından uygulanabilmesi için ise tüm çalışanların ilgili teknikleri; amaç, fayda beklentisi, uygulanabilirlik kapsamlarında içselleştirmeleri beklenir. Öncelikle yönetimin bu konuda istekli ve inançlı olması istenilen doğru yapının kurulması için şarttır.

Saha çalışanlarının bu konudaki katılımı için Yalın Liderlik uygulamaları etkili uygulamalardan biridir. Tüm çalışanların iyileştirme süreçlerine fikirsel anlamda destek vermeleri katma değeri arttırdığı gibi çalışanların teknikleri içselleştirmesi açısından önemlidir.

Yalın Prensiplerin sürekliliğinin sağlanması ve sağlam temeller üzerinde inşa edilmesinin bir diğer şartı ise birbiriyle ilgili bu süreçlerin eş zamanlı olarak uygulamaya başlanmasıdır. Teknikler birbirinden bağımsız yönetilmeye çalışıldığında standartlaşma sağlanamaz.

Yalın Düşüncenin hakim olduğu organizasyonlarda verimlilik ile birlikte çalışan memnuniyeti de artar. Mutlu çalışanlar ayidiyet duygusuna sahip olur, katkı sağlar ve firmasına değer katar.