Otomotiv Sistemleri Uzmanlık Programı; otomotiv ana sanayi veya tedarikçi firmalarda çalışan mühendislere yönelik olarak tasarlanmış, uygulamalı bir eğitim programıdır. Programın amacı; Otomotiv firmalarında Üretim, Kalite, Mühendislik gibi departmanlarda görev alacak personelin yetkinliklerini sağlamak olacaktır.

Program İçeriği;

APQP-PPAP Eğitimi

ISO/TS 16949 standardının gerekliliklerinden olan APQP (Advanced Product Quality and Control Plan) ve PPAP (Production Part Appvoval Process) yeni bir ürünün devreye alınmasıyla ilgili olarak, kavram geliştirmeden (müşteri talebinin gelmesinden) başlayıp PSW onayı ile devam eden ve seri üretime geçilmesiyle sonuçlanan ürün kalite planlama sürecinin yönetimiyle ilgili yöntem ve gereklilikleri içermektedir.

Yeni ürün onay sürecinin (PPAP) ilgili departmanlar tarafından oluşturulan ekip ile (APQP ekibi) yönetilmesi olası hataların ve aksaklıkların ortaya çıkmadan önce giderilmesine yönelik faaliyetleri içermektedir. Bu bağlamda sürecin sorumlusu olan tedarikçinin müşteri tarafından ortaya konulmuş tüm gereklilikleri (resim, toleranslar, şartnameler, standartlar, özel istekler vs) dikkate alması gerekir. Süreç ürünün fiziksel şartlarının yanı sıra ilgili proseslerin de yeterliliğini sınamaya dönüktür.

APQP-PPAP Eğitimi‘ nde amaç ürün onay sürecinde yer alacak çalışanlara konuyla ilgili gerekli kabiliyeti kazandırmaktır. Katılımcıların kendilerinin ve tedarikçilerinin ürün ve üretim sürecini nasıl onaylamaları gerektiği yanında müşterilerinden ürün onaylarının nasıl alacakları konusundaki yetkinliklerinin geliştirilmesi hedeflenmektedir. Teorik eğitim uygulamalarla pekiştirilerek katılımcıların hem tedarikçi hem müşteri yönüyle süreci değerlendirebiliyor olmaları amaçlanır.

APQP-PPAP Eğitimi İçeriği

- APQP nedir?

- Ürün Kalite Planlaması gereklilikleri

- APQP aşamaları

- APQP zaman çizelgesi

- APQP süreçlerinin girdileri/çıktıları

- Kontrol Planı uygulaması

- Kontrol Planı oluşturma

- Kontrol Planı – FMEA ilişkisi

- Ölçüm Sistemleri Analizi (MSA)

- İstatistiksel Proses Kontrol (SPC)

- PPAP nedir?

- PPAP dokümanları, kayıtları,

- PPAP dosyası oluşturma

- Müşteri ile ilişkiler (submission/notification)

- PPAP dosyası sunma seviyeleri, mastar parçalar

- PSW Nedir?

- PSW Müşteriye sunum ve seviye şartları

- Örnek uygulama

MSA Eğitimi – Ölçüm Sistemi Analizi

MSA Eğitimi (Ölçüm Sistemleri Analizi), IATF 16949 Kalite Yönetim Sistemi çerçevesinde her yeni ürün devreye alınmasında ve seri imalatta müşteri özel istekleri başta olmak üzere tüm karakteristiklerin doğru ölçüldüğünü garanti altına almak amacıyla kullanılan yöntemdir.

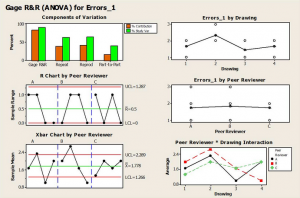

Ölçüm varyasyonunun toplam proses varyasyonuna katkısının kabul edilebilir seviyede kalması, sistemin güvenilirliğini, aksi durum ise ölçüm sisteminin iyileştirilmesi gerektiğine işaret eder. Doğru ölçemediğimiz bir prosesi doğru yönetmemiz mümkün değildir. MSA Eğitimi‘ nde ölçüm sistemine ait değişkenlikler kategorisel bazda analiz edilerek sistemin yeterliliğinin yanı sıra her bir kategorinin toplam değişkenliğe katkısını da istatistiksel olarak ortaya koyacak şekilde uygulamalar gerçek ölçüm cihazlarıyla yapılmaktadır.

Ölçüm Sistemi Neleri İçerir?

- Ölçüm cihazlarını,

- Ölçüm yapan operatörleri,

- Ölçüm ortamını,

- Ölçüm prosedürlerini ve

- Ölçüm için yardımcı ekipmanları içerir.

MSA Eğitimi Kavramları

Tekrarlanabilirlik (Repeatability)

Aynı parçanın aynı karakteristiğinin bir ölçüm cihazı kullanılarak birçok kere bir operatör tarafından ölçüldüğünde ortaya çıkan değişkenliktir.

Yeniden Üretilebilirlik (Reproducibility)

Aynı parça üzerinde aynı karakteristiğin birçok kere farklı operatör tarafından aynı ölçüm cihazı kullanılarak yapılan ölçümlerin ortalamasındaki değişkenliktir.

Kararlılık

Uzun bir süre içinde aynı ana parçaların bir karakteristiğinin bir ölçüm sistemi (test/cihaz) aracılığıyla elde edilen ölçümlerindeki toplam değişkenliktir.

MSA Eğitimi’ nde amaç, katılımcıların eğitim sonunda MSA adımları olan Tekrarlanabilirlik, Yeniden Üretebilirlik (Gage R&R), Kararlılık, Doğrusallık aşamalarını süreçleri içerisindeki ölçüm sistemlerinde analiz edebilecek duruma ulaşması olacaktır. Eğitimler firma tarafından kullanılacak program üzerinden gerçekleştirilir.

MSA Eğitimi İçeriği

- Ölçme ve Ölçüm Sistemi kavramları

- Temel istatistiksel kavramlar ve tanımlar

- Niteliksel ölçme sistemleri

- Niceliksel ölçme sistemleri

- Ölçme sistemi analizi adımları

- Analiz yönteminin belirlenmesi

- Sonuçların değerlendirilmesi

- Örnek Uygulamalar

- Tekrarlanabilirlik

- Yeniden Üretebilirlik (Gage R&R)

- Kararlılık

- Doğrusallık

SPC Eğitimi – İstatistiksel Proses Kontrol

SPC Eğitimi, IATF ( Uluslararası otomotivciler birliği ) tarafından ürün içerisinde kritik spesifikasyonlarda prosesin sürekli olarak kontrol altında tutulmasını amaçlayan bir araçtır.

Proses girdi ve çıktıları teorik olarak sabit kabul edilse de değişkenlik kaçınılmazdır. SPC Eğitimi ile oluşturulacak kontrol limitleri ile proses olabildiğince robust hale getirilerek müşteri güvence altına alınırken kalite maliyetleri düşürülür.

İstatistiksel Proses Kontrol, süreçlerimizi kontrol altında tutarak hata oluşmadan önlemeye yarayan önemli bir araçtır. Otomobilimizde yakıtın bitmesine 50-60 km kala yanan ikaz ışığı hayat kurtaran bir kontrol limiti kullanım örneğidir. Bu sayede yolda kalmak yani problem yaşamaktan kurtuluruz. Süreçlerimiz için SPC tam da bu mantıkla çalışır. Bunun yanında süreç değişkenliklerini takip edip müdahale periyotlarını tespit edersek Kontrol Planlarımız, Bakım Planlarımız için doğru girdileri elde etmiş oluruz.

Bu eğitimde amaç, SPC – İstatistik Proses Kontrol’ ü firmalarında uygulayacak çalışanların temel istatistik ve kullanılan araçlar konusunda yeterli bilgi seviyesinin kazandırılmasıdır.

SPC Eğitim İçeriği

- Temel İstatistik Kavramları

- Histogram

- İstatistiksel Proses Kontrol

- Cp, Cpk Parametreleri

- Proses Yeterlilik Hesaplamaları

- Minitab ile Yeterlilik Analizi

- Kontrol Diyagramları

- Nicel Veriler

- Xort-R/S Kartı

- I-MR-R/S Kartları

- Nitel Veriler

- P Kartı

- NP Kartı

- C Kartı

- U Kartı

- Nicel Veriler

Proses FMEA Eğitimi

FMEA- Failure Mode Effect Analysis ( FMEA Eğitimi ) disiplini, 1960’larda ABD ordusunda uçak üretiminde geliştirilmiştir. Sistem, Tasarım ve Proses hatalarının etkilerinin belirlenmesi için güvenilir bir değerlendirme tekniği olarak kullanılmıştır.

2019 Haziran ayında, önde gelen otomotiv organizasyonlarından ikisi olan AIAG (Automotive Industry Action Group, www.aiag.org) ve VDA (Verband der Automobilindustrie, www.vda.de), FMEA el kitabının (FMEA Handbook 1th Edition) ilk yayınını birlikte gerçekleştirdi. Bu eğitim; AIAG-VDA işbirliği ile hazırlanan son FMEA el kitabı referans alarak hazırlanmıştır.

FMEA Proses Eğitimi – (Hata Türleri ve Etkileri Analizi); bir süreç esnasında meydana gelebilecek hata türlerini, oluşma olasılıkları, müşteriye olası etkisi ve önlenme yada yakalanma durumuna göre sınıflandıran sistematik bir ürün, proses, sistem geliştirme aracıdır. FMEA Eğitimi süreç akışında görev alan bir ekip ile gerçekleştirilir. Benzer süreçlerde meydana gelen hata istatistiklerinden de faydalanarak süreçte hata oluşmadan önlem almak amacıyla uygulanır ve bu sayede geliştirme zamanı ve maliyeti azaltır. Genellikle üretim sektöründe uygulanan FMEA Eğitimi son yıllarda hizmet sektöründe de kullanılmaya başlamıştır.

Tasarım (Dizayn) FMEA

Mevcut benzer ürünlerden edinilmiş tecrübelerle yada potansiyel olarak ortaya konulan hata türlerini, ilk üretim öncesinde analiz etmekte ve olası hataların oluşmaması yada yakalanmasını amaçlayan bir araçtır.

Süreçlerin ve alt süreçlerin analizinde kullanılır. Dizayn hatalarının sistem fonksiyonları üzerindeki hata türlerini hedef alır.

Proses FMEA Eğitimi

Proses (Süreç) Hata Türleri ve Etkileri Analizi bir üretim sürecindeki iş akışı çıkartılarak her bir adım için olası hata türlerinin ortaya konularak düzeltici faaliyetlerin hata gerçekleşmeden uygulanmasını sağlar. AIAG-VDA FMEA ile gelen değişiklikler Proses FMEA ‘ya yeni bir bakış açısı kazandırmıştır.

Sistem FMEA Eğitimi

Sistemin ve alt sistemlerinin etkileşimini, olası hataların tüm sisteme etkisini analiz etmeyi ve olası hataları oluşmadan engellemeyi hedefler. Alt sistemlerin birbiri üzerindeki etkisi, sistemin çevreye etkisi de yine Sistem FMEA’ nın konusudur.

AIAG-VDA FMEA Eğitimi‘nde hedef; süreçte lider, uzman, yada üye olarak yer alacak kişilerin uygulamayı oluşturup sürdürebilmeleri için gerekli donanımı kazanması olacaktır.

FMEA Eğitimi İçeriği

- Kalite Kavramı

- FMEA Nedir?

- Tarihsel Gelişim

- FMEA’ nın Amacı

- AIAG – VDA FMEA ile gelen değişiklikler

- Güçlü bir FMEA çalışması için gerekenler

- FMEA neleri sağlar?

- FMEA Türleri

- Sistem FMEA

- Tasarım FMEA

- Proses FMEA

- Servis FMEA

- Proses FMEA Kavramlar

- Proses FMEA Adımları (Uygulama)

- FMEA kapsamının belirlenmesi

- FMEA takımının kurulması

- Yapısal analiz

- Fonksiyon analizi, Prosesin incelenmesi

- Hata analizi

- Hata etkilerinin belirlenmesi

- Hata şiddetinin belirlenmesi

- Hata türlerinin belirlenmesi

- Hata türleri için hata nedenlerinin belirlenmesi

- Risk Analizi

- Mevcut önleme ve kontrol mekanizmalarının belirlenmesi

- Olasılık değerlerinin atanması

- Saptama değerlerinin atanması

- AP ‘nin hesaplanması

- Optimizasyon

- Aksiyonların tespit edilmesi

- Aksiyonların tamamlanması sonrası AP hesaplanması

IATF 16949 Eğitimi

Tüm Otomotiv sektörünün kalite yönetim standardı olan ISO/TS 16949 :2009 yerini Uluslararası Otomotiv İş Gücü (IATF) tarafından 3 Ekim 2016’da yayımlanan IATF 16949:2016’ya bıraktı. IATF 16949:2016’nın denetimlere etkisi ise 1 Ekim 2017 tarihinden itibaren devam ediyor.

Otomotiv sektöründe gerçekleşen devasa yatırımları düşündüğümüzde ana üretici firma ve tedarikçi firmalar arası ilişkiler ve kontrollerin gerçekleşmesi oldukça kritik öneme sahiptir. Müşteri ve tedarikçi firmalar arasında kurulan iletişim ve ilişkiler, firmaların bir araya gelerek oluşturduğu organizasyonlar tarafından ortaya konulan yönetim sistemleri ile sağlanmıştır . Otomotiv sektöründe sıfır hata hedeflenirken aynı zamanda kabullenebilir maliyet limitlerini aşamayız. Kalite yönetim standartlarına olan ihtiyaç düşük maliyetler ile yüksek kaliteye sahip süreçler oluşturmak gereği üzerine doğmuştur.

IATF 16949 Standardı, Ford, Chrysler ve General Motors tarafından oluşturulmuş olan QS 9000, Fransız EAQF, Alman VDA ve İtalyan ANFIA Standartlarının gereklerini kapsayacak biçimde oluşturulmuş uluslararası bir standarttır. IATF 16949 , ISO 9001 üzerine kurulu olarak geliştirilmiş olup dünyadaki tüm OEM’ler tarafından kabul edilmektedir.

Bu eğitimde amaç; katılımcılara IATF 16949 standardının güncel revizyonunu uygulamalardan örneklerle açıklamak, katılımcılara standardın gereklerini işletmelerinde yorumlayabilecek kalifikasyonu kazandırmak olacaktır.

Eğitim İçeriği

- Otomotiv Endüstrisi Standardı – Tarihçe

- IATF 16949 ile gelen Anahtar Değişiklikler

- Yönetim Sistemleri, Süreç Yaklaşımı ve Dokümantasyon Önerileri

- IATF 16949 ve ISO 9001: 2015 Gereksinimleri

- İlgili Taraf Beklentileri

- Risk temelli düşünme

- Genişleyen Liderlik Gerekleri ve Sonuçları

- Üst Yönetimin Rolü Üzerine Tartışma. Hangi adımları atmamız gerekiyor?

- Destek Süreçleri ve Neler Değişti?

- Operasyonlar – Değişiklik ve İyileştirmeler

- Performans Değerlendirmesi

- İyileştirme – Anahtar Değişiklikler

- Geçiş Planlama ve Anahtar Stratejiler

- Akreditasyon Kuralları Değişiklikler ve etkileri

- Geçiş tarihlerini ve kurallarını anlama

- Geçiş Basamakları

Program Şekli

Toplam 42 saatlik bir programdır. Firma içi yada Genel Katılıma Açık Eğitim olarak düzenlenebilir.